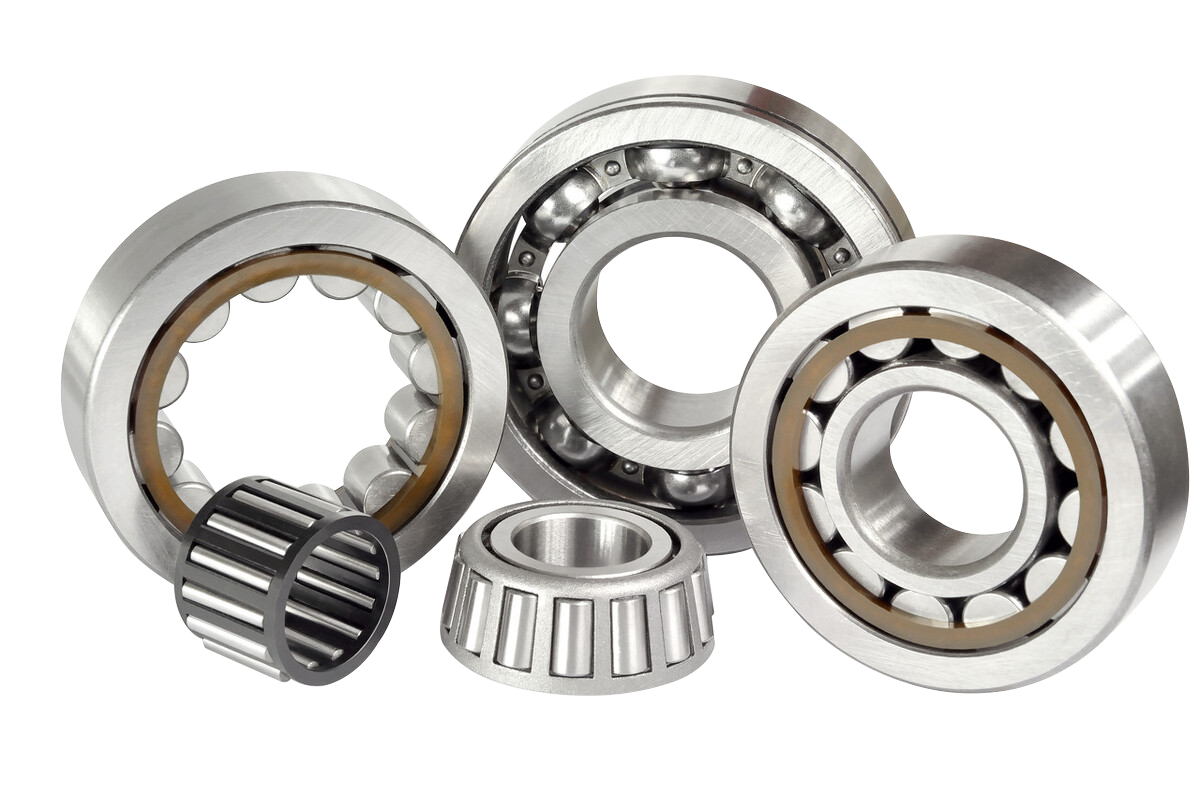

滚动轴承常见失效模式及对策

1. 沟道单侧极限位置剥落

沟道单边极限部位剥离现象,主要表现为沟道与阻塞面之间出现严重的层裂。出现的原因是在运行期间,轴承没有正确的安装或者突然的轴向超载。

采取的措施是保证轴承在适当位置或将自由端轴承外圈配合更换成有间隙的配合,以便在瓦房店轴承超载时对轴承进行补偿。如果不能保证安装位置,则可通过改善润滑油膜的厚度(增加润滑油的粘性)、或者减小轴承的载荷,进一步减少轴承的直接接触。

2. 沟道在圆周方向呈对称位置剥落

由于壳体开口尺寸过大或者内外壁分离,导致其壳体开口尺寸偏大或者内外壁分离,这一现象在摩托车凸轮轴轴承中尤为突出。当轴承进入椭圆偏大的壳孔或双半壳体固定时,其外圈呈椭圆形,短轴方向的游隙显著减小,甚至出现负值。轴承受力后,内圈转动出现周向剥离痕,而外圈仅在短轴方向对称部位有剥离痕。通过对其进行检测,发现其外圆直径由工艺要求的0.8μm降低到27μm。这个数值比径向间隙要大得多。由此可以断定,这类轴承在大变形和负间隙条件下运行,且在工作面表面容易出现异常剧烈的磨损和剥落。

针对这一问题,提出了一种改进的方法,即提高壳体的制造精度,或者尽量避免使用壳体开口的两半分结构。

3.滚道倾斜剥落

轴承工作表面出现倾斜剥离圈,表明其工作于倾斜工况,且在倾角大于或大于临界条件时,极易发生非正常剧烈的磨耗和剥落。其原因是由于装配质量差,轴有变形,轴颈与壳体的配合精度不高。

为了保证轴承的装配质量,提高轴肩和孔肩的轴向跳动精度,或者增加润滑油的粘度,达到更厚的油膜厚度,采取了相应的措施。

4.套圈断裂

在实际生产中,由于突然超载而导致的套圈断裂并不多见。其成因比较复杂,有原料缺陷(气泡缩孔),锻造(过烧),热处理(过热),加工(局部烧蚀或微裂纹),主机(安装不良,润滑不足,瞬间过载)等。轴圈在承受过大的冲击载荷和强烈的振动时会发生断裂。提出了防止过载冲击载荷,选择合适的过盈尺寸,提高装配精度,改善使用环境,强化加工质量。

全国咨询热线:

0510-85889887

电话:15061858253

联系人:董经理

地址:江苏省无锡市北塘区康桥丽景花园18-46号

联系江轴轴承

微信二维码

瓦房店轴承代理动态栏